Elektriautode ja energia salvestamise kasvava ülemaailmse nõudluse rahuldamise võidujooksus seisavad akutootjad silmitsi kriitilise väljakutsega: tootmise suurendamine ilma kvaliteeti, ohutust või paindlikkust ohverdamata. Selle suurendamispüüdluse keskmes on montaažiprotsess, eriti silindriliste elementide täpne ja usaldusväärne keevitamine mooduliteks ja pakenditeks. Siinne kitsaskoht võib terve tootmisliini seisma panna. Lahendus ei tulene mitte ainult kiirematest masinatest, vaid ka nutikamatest ja kohanemisvõimelisematest süsteemidest:Modulaarne keevitustööjaam.

See artikkel uurib, kuidas tänapäevane modulaarne tööjaamade disain muudab silindriliste akude kiiret tootmist revolutsiooniliselt, saades tõhusa ja tulevikukindla akude tootmise asendamatuks mootoriks.

Fikseeritud, lineaarsete joonte piirid

Traditsioonilised statsionaarsed automaatikaliinid elementide keevitamiseks on ehitatud ühe toote jaoks. Need sobivad suurepäraselt suuremahuliste ja väikese seguga stsenaariumide jaoks. Akutööstus on aga dünaamiline. Elementide formaadid (21700, 46120 jne), moodulite konstruktsioonid ja keevituskonfiguratsioonid (jada-, paralleel-, maatriks-) arenevad kiiresti. Jäik tootmisliin ei suuda kohaneda. Moderniseerimine või ümberseadistamine on kulukas, põhjustab suuri seisakuid ja peatab tootmise. See paindumatus on kiirelt areneval turul märkimisväärne risk.

Modulaarne eelis: paindlikkus standardvarustuses

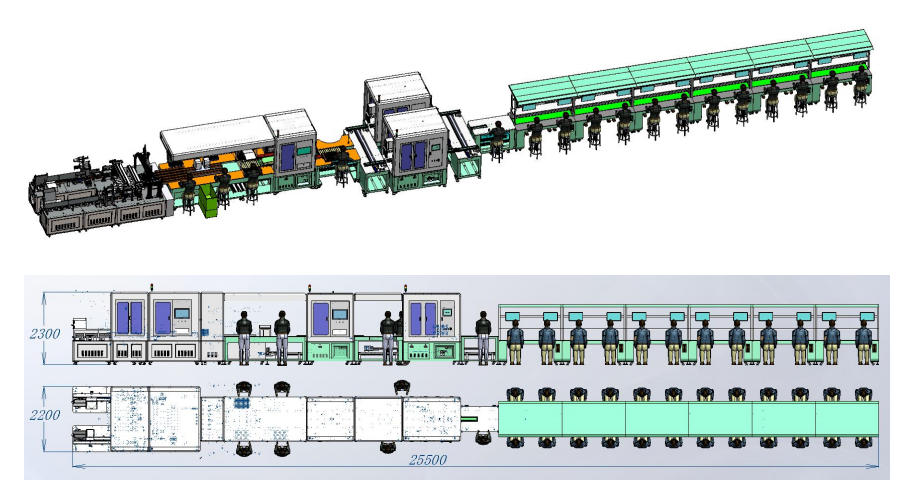

A modulaarne keevitusjaam pöörab selle paradigma pea peale. Ühe pika fikseeritud tootmisliini asemel on tootmine jaotatud iseseisvateks funktsionaalseteks üksusteks ehk mooduliteks. Iga moodul, näiteks elementide virnastamisjaam, siinide paigutusjaam või mis kõige tähtsam, täppiskeevitusjaam, on iseseisev automatiseerimise saareke.

Selle disaini tugevus peitub selle põhiprintsiipides:

1. Plug-and-Play skaleeritavus: Vajad suuremat läbilaskevõimet? Integreeri täiendavaid identseid keevitusmooduleid paralleelseks tööks. Tootmist saab minimaalsete katkestustega suurendada või ümber konfigureerida, sarnaselt suure jõudlusega arvutussõlmede lisamisega serveriklastrisse.

2. Võrratu paindlikkus: Uue lahtrivormingu või mooduli disaini kasutuselevõtul tuleb uuendada ainult neid konkreetseid mooduleid, mis vajavad muutmist – näiteks efektormootorite tööriistad või kinnitusdetailid. Põhiinfrastruktuur, sealhulgas liikumissüsteemid ja juhtimisarhitektuur, jääb samaks. See vähendab oluliselt üleminekuaega ja -kulusid.

3. Täiustatud tööaeg ja hooldus: Kui üks keevitusmoodul vajab hooldust, saab selle isoleerida ja hooldada, samal ajal kui teised jätkavad tööd. See paralleelne töötlemisarhitektuur välistab üksikud rikkekohad, maksimeerides seadmete üldist efektiivsust.

Mooduli süda: täppiskeevitustehnoloogia

Iga keevitusmooduli keskmes on tehnoloogia, mis loob püsivad, madala takistusega elektrilised ja mehaanilised sidemed. Siin ei ole töökindlus tingimatu. Selle nõudluse rahuldamiseks integreerivad täiustatud süsteemid ülitäpseid laserkeevitusaparaate või keerukaid takistuspunktkeevitusaparaate.

Näiteks Styleri täppis-punktkeevitusseadme integreerimine moodultööjaama annab silindriliste elementide kokkupanekul selgeid eeliseid. Selle stabiilne energiaväljund ja täiustatud jõukontroll on kriitilise tähtsusega õhukeste, sageli erinevate materjalide, näiteks elementide vahede ja nikeldatud terasest siinide keevitamisel. Ühtlane keevisõmbluse moodustumine ilma pritsmete või tundliku elemendi termiliste kahjustusteta on ohutuse ja pikaealisuse tagamiseks ülioluline. Kui selline keevitusseade integreeritakse moodulisse, servomootoriga liikumissüsteemi, saab sellest seade, mis on võimeline teostama keerukaid keevitusmustreid üle elementide maatriksi kiiruse ja korduvusega.

Tööjaamast poolautomaatseks liiniks: optimaalne hübriid

Modulaarne kontseptsioon laieneb suurepäraselt poolautomaatsete montaažiliinide loomisele. Siin on käsitsi tehtavad toimingud nagu visuaalne kontroll, pistikute kokkupanek või juhtmestiku suunamine ergonoomiliselt integreeritud automatiseeritud moodulitega.

Kujutage ette poolautomaatset siini keevitusliini, mis on ehitatud moodulpõhimõtetel. Operaator võib laadida eelnevalt virnastatud elemendikinnituse kaubaalusele. Seejärel liigub kaubaalus automatiseeritud jaama, mis on varustatud Styler keevitusseadmega, mis teostab kõik siini ja saki vahelised keevisõmblused laitmatu konsistentsiga. Kaubaalus liigub enne järgmise automatiseeritud mooduli juurde liikumist manuaalsesse jaama termilise liidese materjali pealekandmiseks või pingeharude kontrollimiseks. See hübriidlähenemine tasakaalustab inimeste paindlikkust ja otsustusvõimet automatiseerimise kiiruse, täpsuse ja järjepidevusega seal, kus see on kõige olulisem – keevisliite juures.

Kokkuvõte: Tuleviku nimel ehitamine juba täna

Akutootjate jaoks on modulaarsesse keevitustööjaama investeerimine investeering vastupidavusse ja kasvu. See muudab tootmispõranda staatilisest ja habrast ahelast dünaamiliseks ja ümberkonfigureeritavaks võrgustikuks. Integreerides sellesse paindlikku arhitektuuri põhilisi täppistehnoloogiaid, näiteks täiustatud punktkeevitusseadmeid, saavad ettevõtted saavutada tänapäevase tootmise püha graali: kiire väljundvõimsus, vankumatu kvaliteet ja paindlikkus kohaneda homsete nõuetega.

See modulaarne mootor ei toida mitte ainult tänapäeva tootmisliine, vaid annab hoogu ka tuleviku akude innovatsioonile.

Esitatud teaveStiilistipealhttps://www.stylerwelding.com/ on mõeldud ainult üldiseks teavitamiseks. Kogu saidil olev teave on esitatud heas usus, kuid me ei anna mingeid otseseid ega kaudseid kinnitusi ega garantiisid saidil oleva teabe täpsuse, piisavuse, kehtivuse, usaldusväärsuse, kättesaadavuse ega täielikkuse kohta. ME EI VASTUTA MINGIL JUHUL TEIE EES KAOTUSTE VÕI KAHJUDE EEST, MIS ON TEKKINUD SAIDI KASUTAMISE VÕI SAIDIL ESITATUD TEABE TOETUMISE TULEMUSENA. SAIDI KASUTAMINE JA SAIDIL ESITATUD TEABE TOETUMINE TOIMUB AINULT TEIE ENDA RISKIL.

Postituse aeg: 31. detsember 2025